В большинстве современных машин, двигателях, оборудовании встречаются ответственные резьбовые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьбы. Образование резьбы на таких деталях методом нарезания довольно сложно и зачастую очень трудоемко. и это не всегда обеспечивает высокие физико механические свойства резьбы. Поэтому, наиболее эффективных методом получения требуемых параметров резьбы является

холодная пластическая деформация- НАКАТЫВАНИЕ.

Одним, из наиболее распространённых резьбонакатных инструментах для холодной накатки, являются

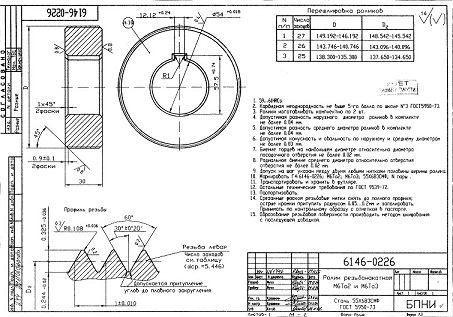

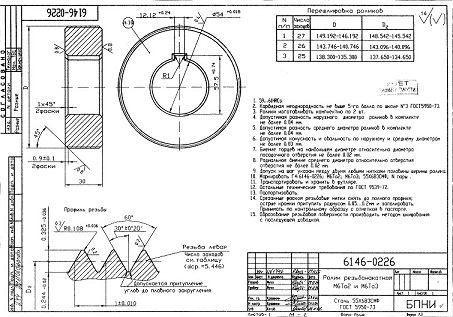

резьбонакатные ролики. Ролики обеспечивают высокую точность резьбы, так как изготавливаются методом вышлифования резьбы с малой шероховатостью поверхности.

Резьбонакатные ролики изготавливается со шлифованным профилем, то есть, с помощью абразивных кругов одно-ниточных или много ниточных, на которых создана резьба. С помощью них вышлефовываются резьбовые канавки. Существует еще один метод изготовления резьбонакатных роликов: накатывание резьбы на роликах. Этот метод давно устарел и, при изготовлении роликов его уже никто не использует. Тем не менее, периодически, приходят заказы на изготовление резьбонакатных роликов именно таким методом.

В зависимости от требований резьбы, ролики изготавливаются по классам точности: 1, 2 и 3. Материал ролика, это высокохромистая сталь: Х6ВФ, семейство сталей Х12 -Х12МФ, Х12М и т.д., сталь 6Х6В3МФС или австрийская сталь К110.

В зависимости от характера подачи инструмента различают три вида накатки:

1) с радиальной подачей роликов. Стандарт: ГОСТ 9539-72;

2) с тангенциальной подачей заготовки

3) с осевой подачей заготовки

Резьбонакатные ролики с метрической резьбой изготавливаются в 2-х исполнениях:

- Исполнение №1 радиус скругления R профиля резьбы должен быть в пределах от 0,144Р до 0,12Р

- Исполнение №2 с площадкой на вершине резьбы.

В большинстве современных машин, двигателях, оборудовании встречаются ответственные резьбовые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьбы. Образование резьбы на таких деталях методом нарезания довольно сложно и зачастую очень трудоемко. и это не всегда обеспечивает высокие физико механические свойства резьбы. Поэтому, наиболее эффективных методом получения требуемых параметров резьбы является холодная пластическая деформация- НАКАТЫВАНИЕ.

В большинстве современных машин, двигателях, оборудовании встречаются ответственные резьбовые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьбы. Образование резьбы на таких деталях методом нарезания довольно сложно и зачастую очень трудоемко. и это не всегда обеспечивает высокие физико механические свойства резьбы. Поэтому, наиболее эффективных методом получения требуемых параметров резьбы является холодная пластическая деформация- НАКАТЫВАНИЕ.